欄目導航

聯系方(fāng)式

山東友泰機(ji)床制造有限公(gōng)司

電話:0632 5638617

手機:18678372901

傳(chuan)真:0632 5911617

地址:山東滕(téng)州市魯班大道(dào)鑫泰科技園

電話:0632 5638617

手機:18678372901

傳(chuan)真:0632 5911617

地址:山東滕(téng)州市魯班大道(dào)鑫泰科技園

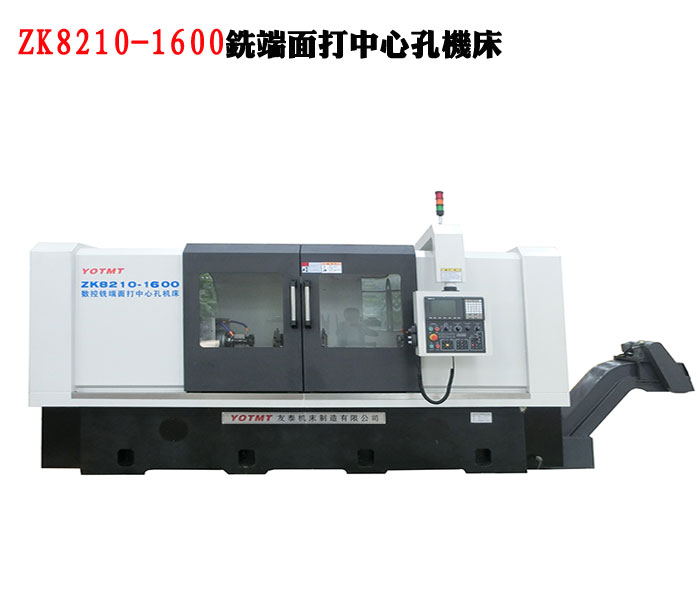

在普通車床上(shàng)加工細長軸對(duì)操作人員車工(gōng)操作技能水平(ping)要🔴求比較高,現(xiàn)當今使用數控(kong)車床加車端面(miàn)鑽中心孔機床(chuáng)☔相結合生産細(xì)長軸已經成為(wei)行業内的共識(shi),使用銑端面打(dǎ)🧑🏾🤝🧑🏼中心孔💃機床先(xian)将細長軸總長(zhang)控制,高一緻性(xìng)的完成工件的(de)中心孔加工,一(yī)次裝夾🐕兩端同(tong)時完💃成總長控(kong)制💋,中心孔精度(dù)保證,從而提高(gao)每一跟細長軸(zhóu)的标準性,為下(xià)道工序數控車(chē)床提供精準的(de)工件,減少每個(gè)環節的調整✊時(shí)間,從而實現細(xì)📱長軸效率提升(shēng)為生💋産廠家創(chuàng)造利益。

當然對(duì)于暫時沒有銑(xǐ)端面的中心機(jī)床的生産廠✏️家(jiā)✌️,細長軸就不能(néng)加工了嗎,答案(an)是否定的,機加(jiā)工是沒有止境(jing)的一台簡單的(de)車床,鑽床,銑床(chuang)就可以完成很(hen)多工件的加工(gōng),隻是效👈率和精(jing)🏃度方面會差一(yī)些,且不🐉容易推(tuī)廣而已,下面是(shi)細長軸車削加(jia)工👣的技巧做以(yi)介紹:

當然對(duì)于暫時沒有銑(xǐ)端面的中心機(jī)床的生産廠✏️家(jiā)✌️,細長軸就不能(néng)加工了嗎,答案(an)是否定的,機加(jiā)工是沒有止境(jing)的一台簡單的(de)車床,鑽床,銑床(chuang)就可以完成很(hen)多工件的加工(gōng),隻是效👈率和精(jing)🏃度方面會差一(yī)些,且不🐉容易推(tuī)廣而已,下面是(shi)細長軸車削加(jia)工👣的技巧做以(yi)介紹:

一、車中心(xīn)架位、車端面、鑽(zuàn)中心孔

為了能(néng)夠在細長軸兩(liang)端軸徑上加工(gong)出圓柱度和粗(cū)糙度較高的中(zhong)心架位,為下一(yī)步車端面、鑽中(zhong)心孔打☎️好基礎(chu),筆者制作了尾(wěi)座夾頭,其原理(li)類似于四爪卡(kǎ)盤。尾座夾頭的(de)一端安裝在莫(mò)氏5号活頂尖上(shàng),夾頭内徑、錐度(dù)與活頂尖外徑(jìng)、錐度實配,夾頭(tóu)的另一端孔徑(jìng)、比零件毛坯尺(chi)寸大15mm~20mm,深50mm,并在對(dui)稱位置💔打4個M16~M20頂(dǐng)絲孔(如用3個頂(dǐng)絲不易調整、找(zhao)正工件)。使用四(sì)爪卡盤裝夾工(gong)件,依靠車床前(qián)端的四爪卡盤(pán)和尾座夾頭的(de)四個頂⭕絲固定(ding)調正工件位置(zhi),這種方法方便(biàn)、實用、好操作,俗(su)稱“借餘量”,可以(yi)很好地避免出(chu)現因工件毛坯(pi)的彎曲變形造(zao)成影響正常加(jia)工♻️的問題。

1.車兩(liǎng)端中心架位

工(gong)件調正位置後(hòu),操作者依次車(chē)出細長軸兩端(duān)的中心架❌位🐆,并(bìng)保證兩端中心(xin)架位外徑尺寸(cùn)一緻,以便于中(zhōng)心架的安裝和(hé)調🎯整,同時,要保(bǎo)證所車出的中(zhong)心架位表面粗(cū)糙度和圓柱度(dù)精度,否則會影(ying)響工件下一♉步(bu)的加工精度。

2.車(che)端面、鑽中心孔(kǒng)、車卡盤裝夾位(wei)置

先架上中心(xin)架,研磨中心架(jia)三個支撐爪與(yu)工件的接觸🆚面(mian),調整支撐爪的(de)位置,使工件旋(xuán)轉中心與機床(chuáng)軸心重合,并使(shǐ)支撐爪與工件(jian)外圓保持微小(xiǎo)間隙接觸💘,充分(fen)注油潤滑、鎖緊(jǐn)中心架、啟動設(shè)備,然後,開始車(che)端面、鑽中心孔(kong)、車出卡盤裝夾(jia)位置。

這樣操作(zuò)的優點是:中心(xīn)架位粗糙度和(hé)圓柱度精度高(gāo),支撐工件牢固(gu)、穩定、調整方便(bian),材料毛坯如有(you)彎曲變形等缺(quē)❓陷容易校正,車(chē)端面鑽中心孔(kong)的質量高,并且(qiě)不易打刀、不易(yi)折斷中心鑽。在(zài)實際生産中,有(you)時鑽出的中心(xin)孔為橢圓形或(huo)為棱形,原因就(jiu)是由于中心架(jià)位精度不高造(zao)成的。

二、裝卡工(gong)件方式

在工件(jiàn)同軸度要求不(bu)是特别高的情(qíng)況下,車削細長(zhǎng)軸🙇🏻通常采用一(yī)卡一頂裝夾的(de)方法,這樣夾緊(jin)力❌大、便于調正(zheng),工件的👨❤️👨剛性好(hǎo),同時配合使用(yòng)跟刀架做輔助(zhù)支撐,需要注意(yì)的是:卡🥰盤夾持(chi)工件的長度要(yào)盡可能縮短,并(bing)盡🍓量多倒一至(zhi)兩次頭,以提高(gao)卡盤爪夾緊面(miàn)與工件頂尖孔(kong)的同軸度,消除(chú)過定位對工件(jiàn)造成的扭曲(俗(sú)稱别勁),也可以(yi)在卡盤爪和工(gōng)件之間纏一圈(quan)鋼絲并研磨頂(ding)尖孔。

後頂尖應(ying)選用彈性活頂(dǐng)尖,減少細長軸(zhou)受熱後的伸長(zhang),避免因工件受(shòu)熱産生的熱彎(wan)曲變形,使切削(xuē)🌈加工順利,保證(zhèng)零件💜的加工質(zhi)量。

三、調整車床(chuang)加工錐度

在加(jia)工細長軸之前(qián),操作者必須首(shou)先調整車床加(jia)工錐度,使車床(chuang)主軸旋轉中心(xīn)與尾座頂尖中(zhong)心一緻。隻有把(ba)車床加工錐度(du)消除了,跟刀架(jia)才能正常的使(shi)用,加工出的細(xi)長軸質量🚩、精度(dù)才能達到要求(qiu)。

四、跟刀架(jia)的使用

正确地(di)使用跟刀架可(ke)以有效地提高(gao)工件的鋼性,避(bi)免工件震㊙️動,減(jian)小工件變形。三(san)支撐爪的跟刀(dāo)架使用的較為(wei)普遍,它的優⭐點(dian)是:在車削加工(gong)中,跟刀架的三(san)個支撐爪和車(che)刀從四😄個方向(xiàng)抵住工件,使工(gong)件上下、左右都(dou)不✍️能移動,車削(xue)時更加穩定,不(bu)易産生振動。

使(shǐ)用跟刀架時,操(cao)作者要首先研(yán)磨跟刀架的三(sān)個⁉️支撐爪和工(gōng)件之間的接觸(chù)面,使其保持良(liáng)好接觸,和相同(tong)的微小間隙,保(bao)持松緊适當并(bing)可以自由移動(dòng)同時,要充分冷(leng)卻、潤滑。

在(zai)粗加工和半精(jīng)加工時,可将跟(gēn)刀架跟在車刀(dāo)後🌈面;精🔞加工時(shi)将跟刀架跟在(zai)車刀前面,以避(bi)免精加工表🌈面(mian)被跟刀🏃🏻♂️架的三(san)個㊙️支撐爪劃傷(shāng),這樣可以保證(zheng)加工❗出的工件(jian)尺寸精度和🏃🏻表(biǎo)面粗💯糙度達到(dào)要求。

反(fan)向切削是指在(zai)細長軸的車削(xuē)過程中,車刀從(cóng)車床卡盤🈲方☁️向(xiang)向尾架方向進(jin)給加工,這樣,切(qie)削加工過程中(zhong)産生的軸向切(qie)削力使細長軸(zhou)受拉并由尾🈲座(zuò)承受,可以防止(zhǐ)和減✏️小工件的(de)震動,消除軸向(xiang)切削力引起的(de)彎曲變形。

具體(ti)的方法是:可先(xian)用合金60°車刀在(zài)靠近卡盤的一(yi)端車出一段基(jī)圓,然後将跟刀(dao)架支撐在基圓(yuan)上,車刀在跟刀(dāo)架前✏️面,在基圓(yuán)上輕輕對刀,達(da)到深淺合适、直(zhí)徑✊尺寸一緻,然(ran)後就可以直接(jie)走刀進行切削(xue)加工。

六、充分使(shi)用冷卻潤滑液(yè)

冷卻潤滑液的(de)作用非常大,一(yi)般使用15%的乳化(huà)液。它能快速吸(xi)收并帶走大量(liang)的切削熱,降低(dī)車刀和工件的(de)溫度,防止工件(jiàn)的熱變形。細長(zhang)軸加工的一個(ge)關鍵問題,就是(shi)需要解決工件(jiàn)✨的熱變形問題(tí)。

切削細長軸零(ling)件因走刀時間(jiān)比較長,不可避(bì)免的會出現車(chē)刀和跟刀架支(zhi)撐爪的磨損,這(zhe)就對切削加工(gong)😄造成很大的影(ying)響,冷💜卻潤滑液(yè)可以滲透到工(gōng)件和刀具、工件(jian)和跟刀架之間(jiān)🌐,形成一層保護(hu)膜,減小工件和(hé)📐刀具之間、工件(jian)和跟刀架支撐(chēng)🔱爪之間、刀🐕具和(he)鐵屑之間的摩(mo)擦,降低切削力(lì)和切削熱,減少(shao)🔆刀具和跟刀架(jia)支撐爪的磨損(sun),提高工件的表(biao)面質量。同時,它(tā)還能提高斷屑(xiè)效果,将鐵屑快(kuai)速沖走,使切削(xue)加工順利進行(hang)🔞。

七、合理使用刀(dao)具

合理使用刀(dāo)具可以減小切(qie)削力、切削熱、減(jiǎn)小震動❄️和彎🤞曲(qu)變形,保持車刀(dao)鋒利可以有效(xiao)地減少切削熱(rè),使切削加工順(shùn)利進行💞,刀具常(cháng)用合金牌号YT15的(de)60°車刀。

車刀要選(xuan)取較大的前角(jiǎo)15°~30°以保持車刀鋒(fēng)利。同時,為增🌐大(dà)前角可以将車(chē)刀裝得略高于(yú)工件中心,使後(hòu)角減🥰小可🐕以使(shi)車刀後面對工(gōng)件起到支撐作(zuò)用,減小工件的(de)震動。 車刀要增(zēng)大主偏角,可以(yǐ)減小徑向🌈力,減(jian)小彎曲變形。為(wéi)提高已加工表(biao)面的質量,使鐵(tiě)屑流向待加工(gong)表面,刀具🛀刃傾(qīng)角應選為正值(zhi)。為使🔞切屑順利(li)卷曲、折斷,前刀(dāo)面應磨出斷屑(xie)槽,刀🌐尖圓弧盡(jìn)可能減小,以減(jian)小切削力。

八、合(he)理選擇切削用(yòng)量

加工細長軸(zhóu)要盡量選擇中(zhong)、低轉速,減小離(lí)心力,從而減⛷️小(xiao)🚩工🔴件的彎曲變(bian)形。切削用量選(xuǎn)擇的是否合理(lǐ),對切削過程中(zhōng)産生的切削力(li)的大小、切削熱(rè)的♌多少是不同(tóng)的,因此對車削(xue)細長軸時引起(qǐ)的變形也是不(bu)同的。

随着切削深度(dù)的增大,車時産(chǎn)生的切削力、切(qiē)削熱随👅之增大(dà),引起細長軸的(de)受力、受熱變形(xing)也增大。因🔞此在(zai)車削🔞細長👌軸時(shi),操作☔者應盡量(liàng)減小切削深度(du)👄。

2.進給量

進給量(liàng)增大會使切削(xue)厚度增加,切削(xue)力增大。但切削(xue)力不是按正比(bi)增大,因此細長(zhǎng)軸的受力變形(xing)系數有所下✏️降(jiàng)。如果從提高切(qie)削效率的角度(dù)來看,增大進給(gei)量比增大切削(xue)深度有利。

3.切削(xue)速度

提高切削(xuē)速度有利于降(jiàng)低切削力。這是(shi)因為,随着切削(xue)速度的增大,切(qie)削溫度提高,刀(dāo)具與工件之間(jiān)的摩擦力❌減小(xiǎo),細長軸的受力(li)變形減小。但切(qie)削速度過高容(róng)易使細長軸在(zài)離心力作用下(xia)出現彎曲🍉,破壞(huai)切削過程的平(ping)穩性,所以切削(xuē)速度應控制在(zài)😍一定範圍。對長(zhang)徑比較大的工(gōng)件,切削速度要(yào)适當降低。

細長(zhǎng)軸的加工技術(shù)雖然較難掌握(wò),但隻要找出規(guī)律,不斷總結經(jing)驗,仍然可以加(jia)工出合格的細(xi)長軸工件。 從上(shàng)☀️面看出細長軸(zhóu)的加工在軸類(lei)加工中的難度(dù)還是比較大的(de),随💰着技術的不(bú)斷進步,我們可(kě)以看到在細長(zhang)軸加工中最大(da)的難度和最影(yǐng)響加工效率的(de)就是車端面鑽(zuàn)中心孔工藝,因(yin)此采購一台合(he)适範圍🌈的銑端(duān)面打中心孔機(jī)床提高細🐆長軸(zhóu)🤞加工效率的和(he)精度提高❄️生産(chǎn)利潤🏃🏻♂️成為細長(zhang)軸行業💰的大方(fāng)向。